Re460 & BR182 コアレスモーター化 (2015.4.16)

2つのアプローチでコアレスモーター化を進めています。

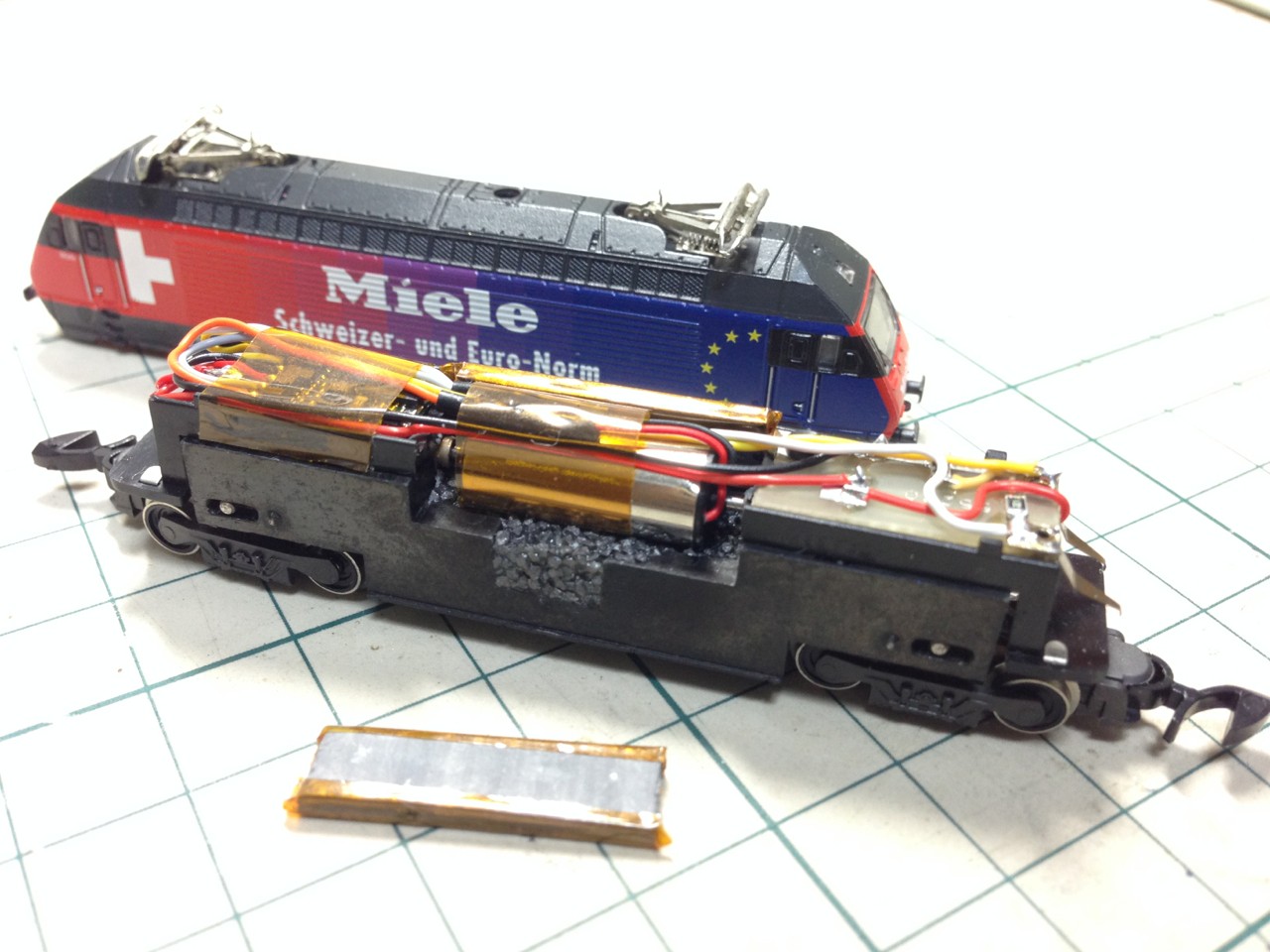

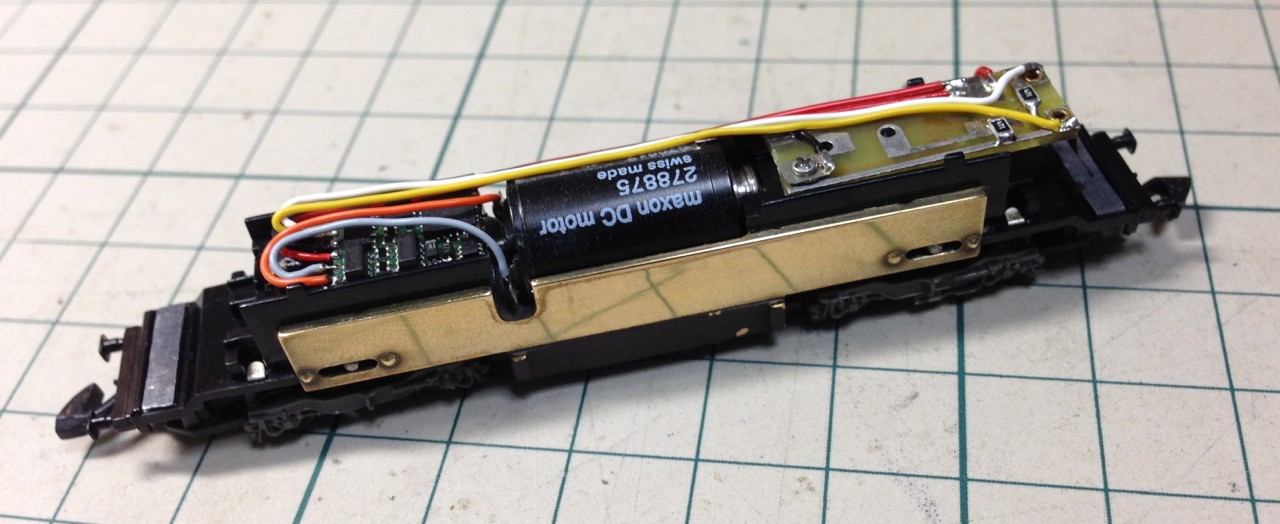

Re460はロクハンのコアレスモーター、BR182はフレームを真鍮で新造してMaxonモーターを、それぞれ搭載しています。同時に、重量増しも行い、タングステンと鉛板を追加し、それぞれ50.6gと50.7gになっています。IC客車10両をストレスなく牽引できるようになりました。(勾配区間無いので登坂は試せていません)

Re460から解説します。

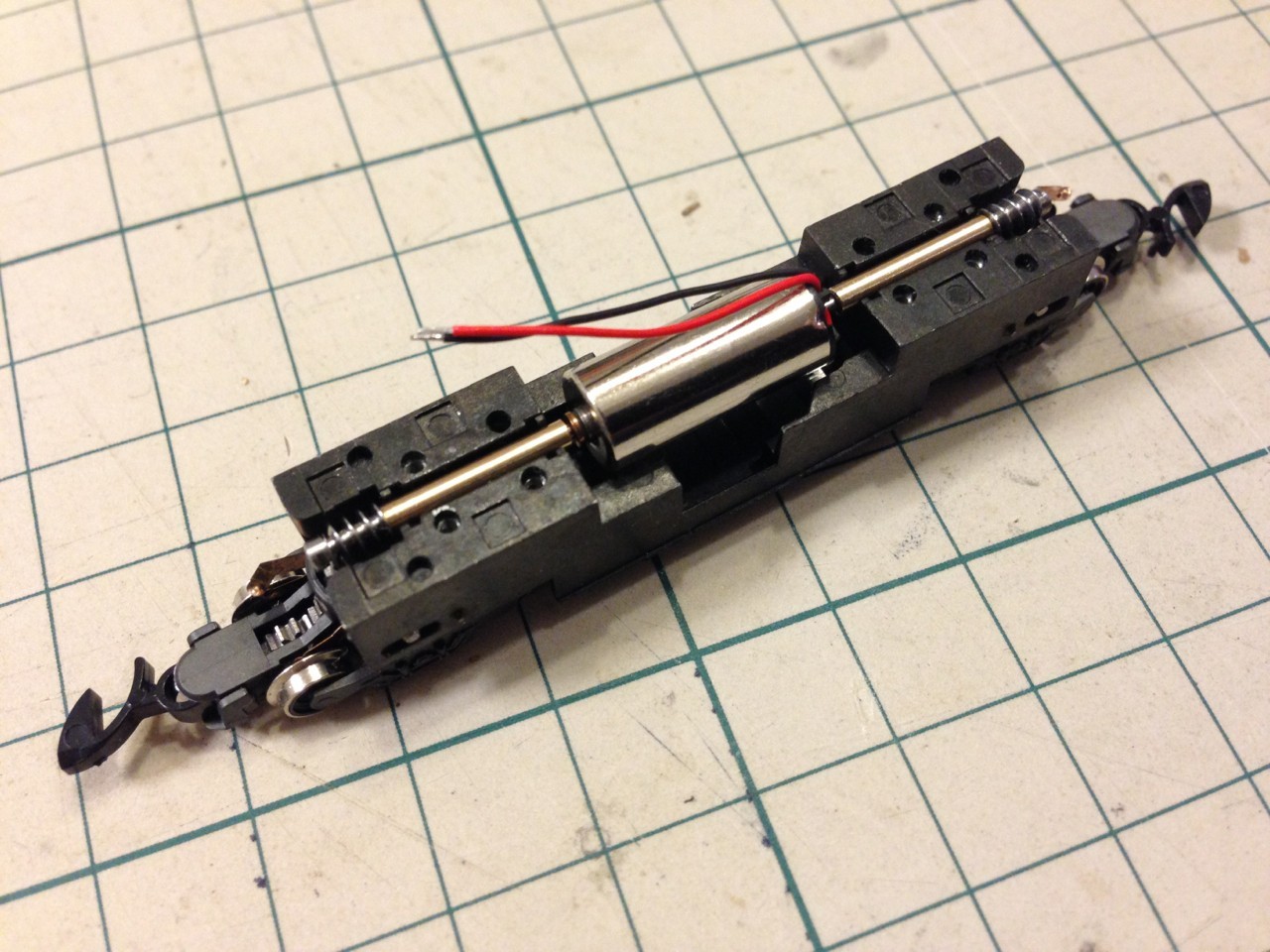

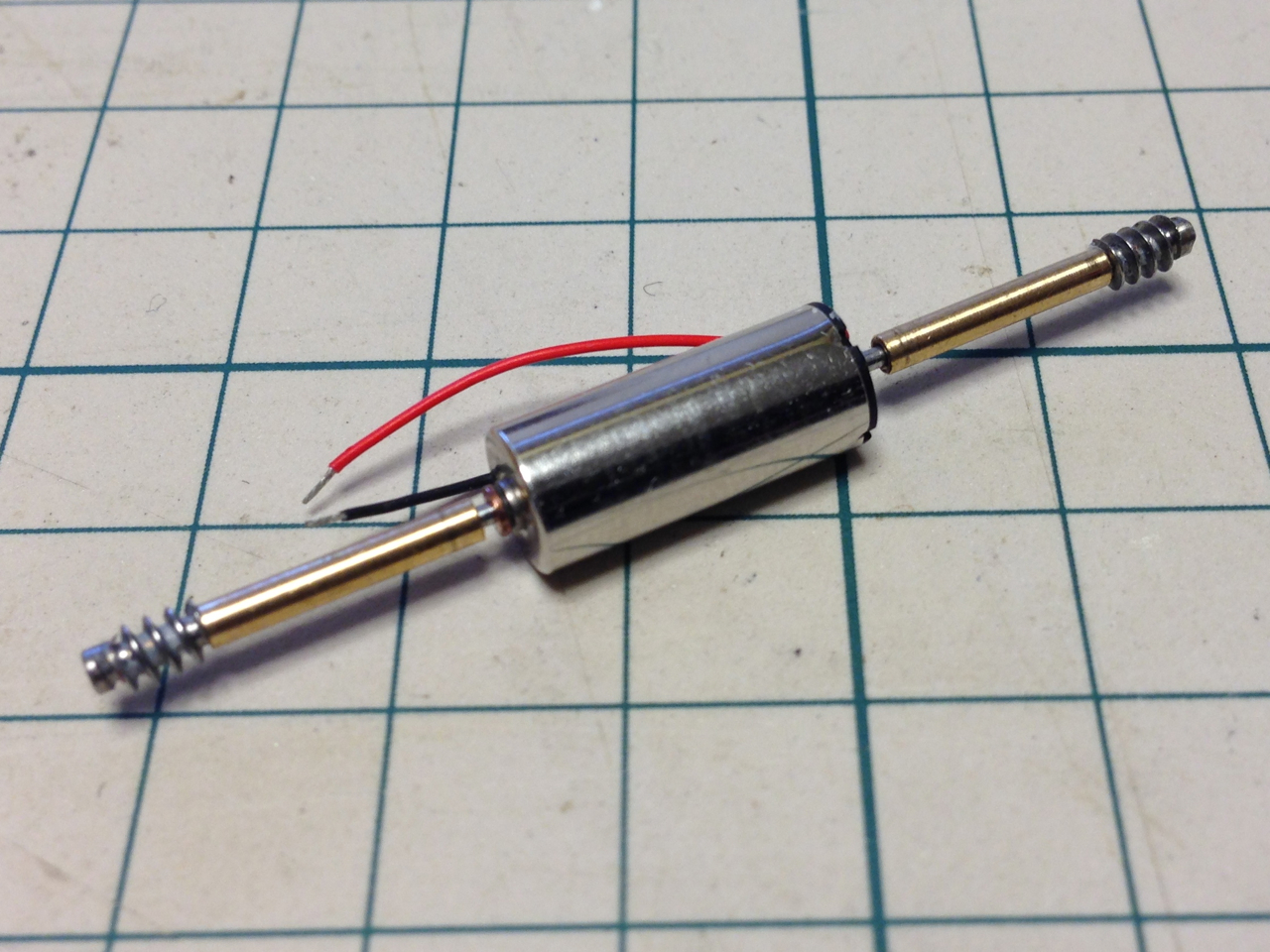

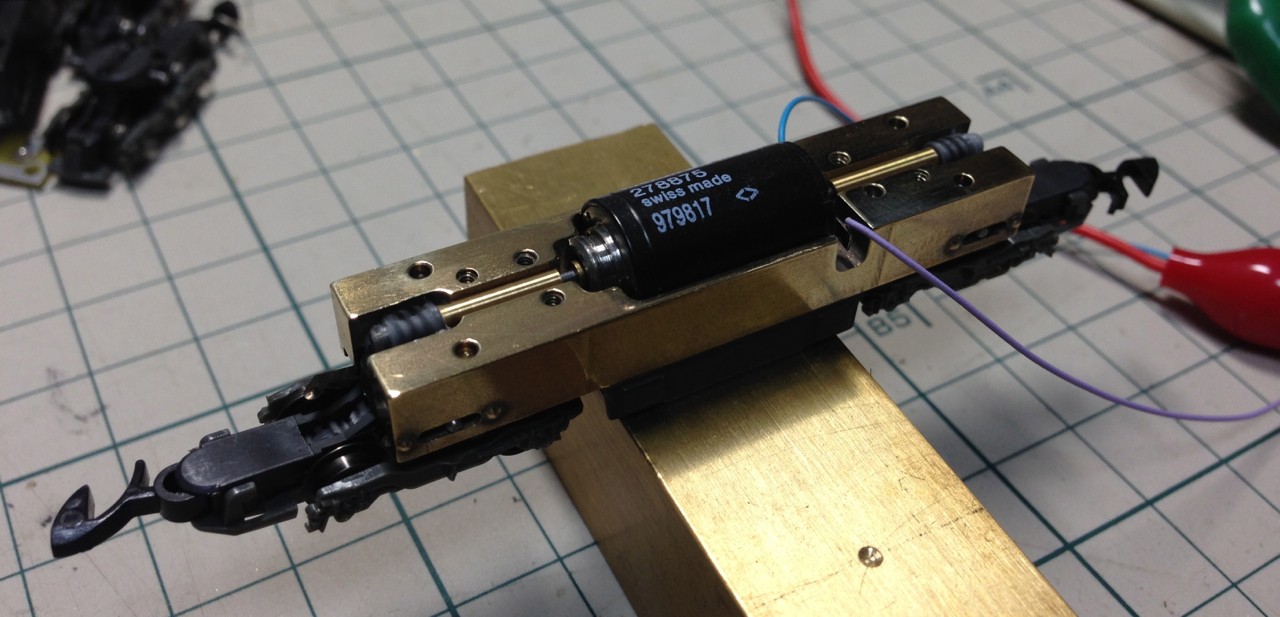

ウォームギアの軸を切断して、真鍮のシャフトでモーターに直結しています。 真鍮のシャフトをシャーシのU溝に落とし込み、摺動させています。シャフト側を位置決めとして、モーターのケースは回転止めしているだけにしています。

以前、軸に既製の真鍮パイプを使用し、MaxonとFaulhauberモーターで換装したのですが、これだとどうしてもモーター軸とシャフトで遊びがあり、芯が出ませんでした。走りますが、周期的なノイズが出てしまいました。そこで、旋盤を導入して軸を作ることにしました。旋盤は10年ぶりであんまり上手くありませんが、まあなんとか。

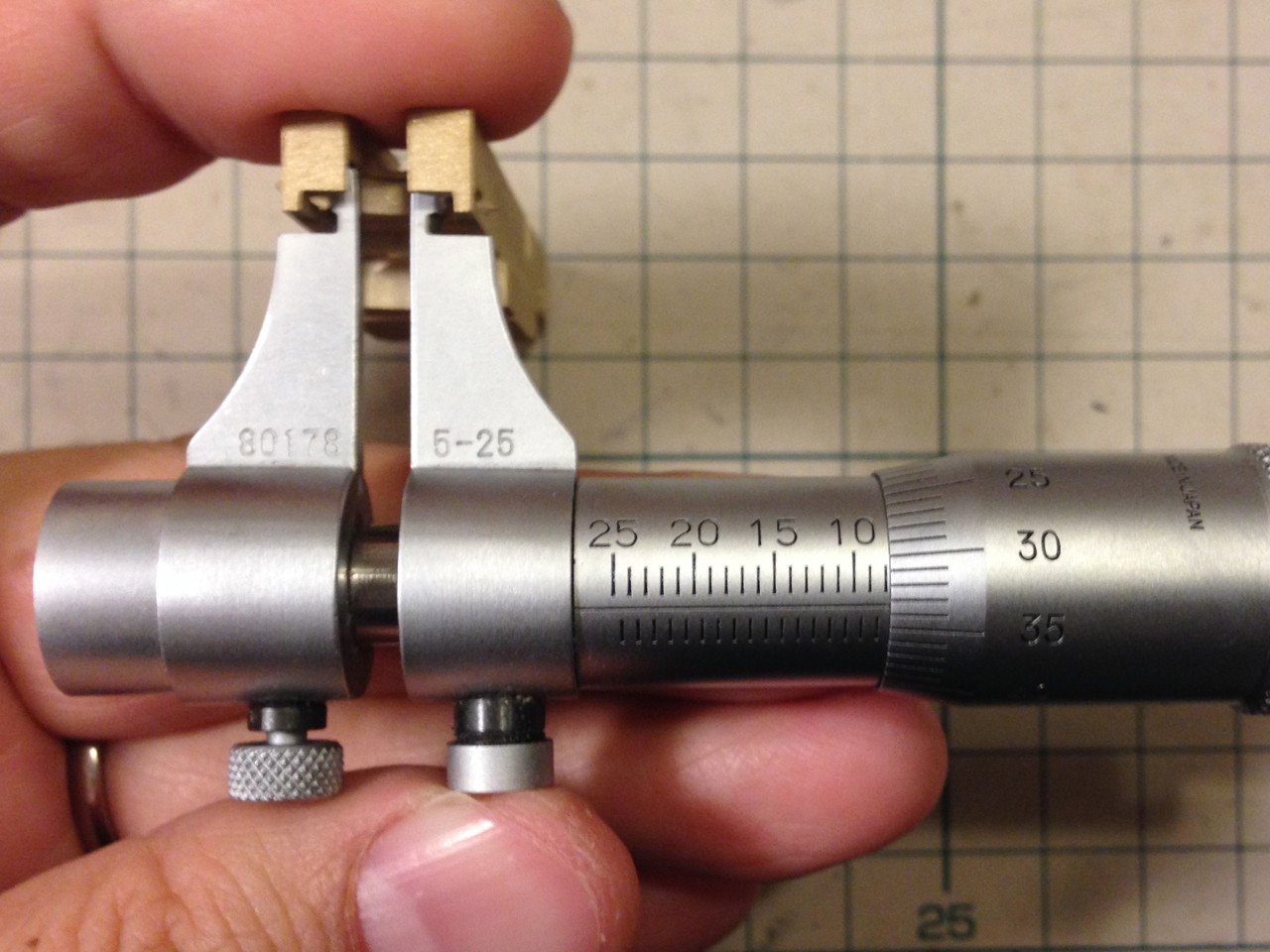

シャフトの外形はφ2.0 +0/-0.05 Re460の場合で、l=12.5mmにしています。内径は、φ0.99~1.00でリーマーで微調整し、モーター軸に圧入できるようにしています。これは、maxonのモータ軸が、実測で0.996くらいで出来ていましたので、それに合わせています。

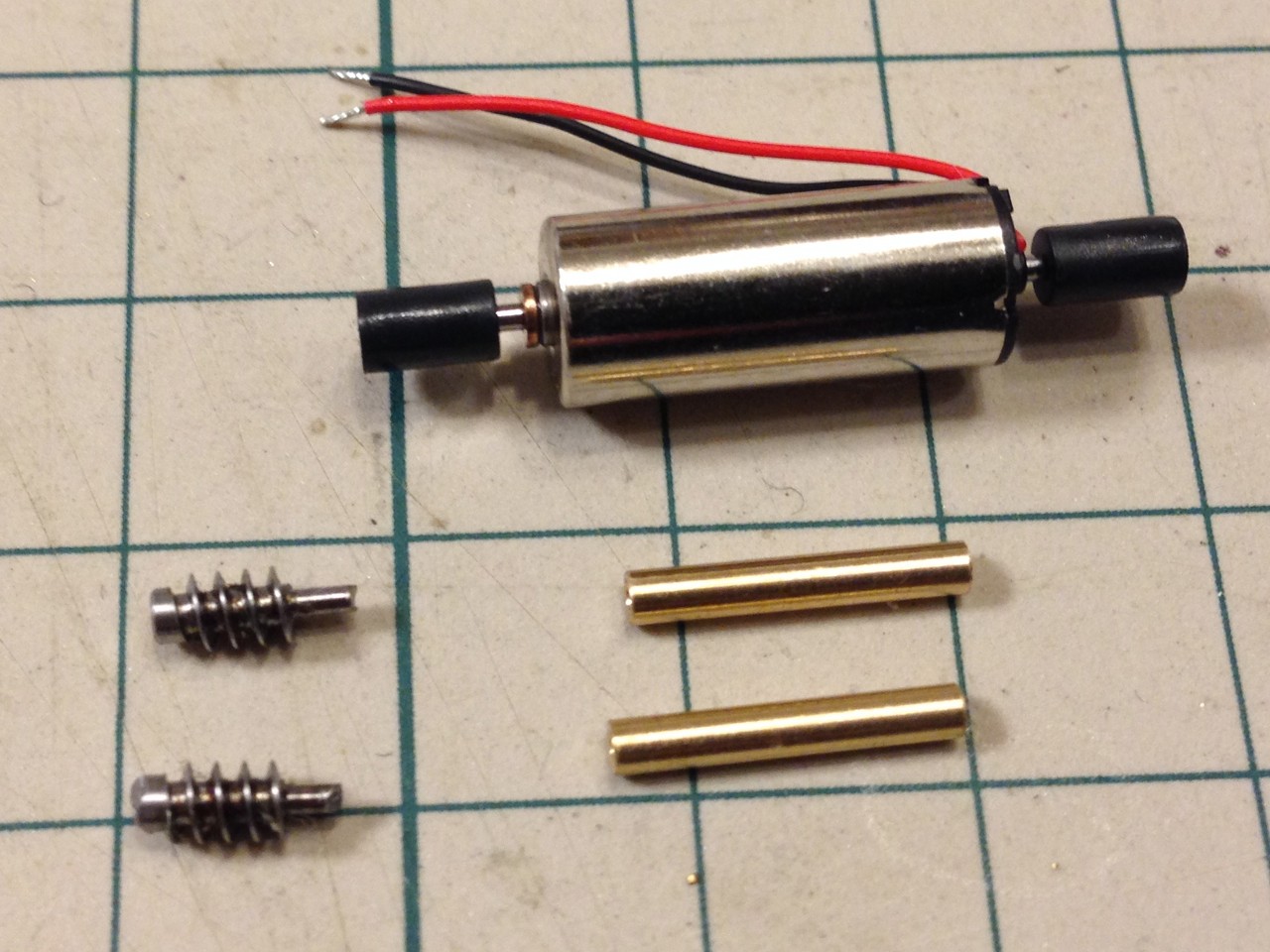

ウォームを切断します。

写真上の旧型のシャフトは焼き入れがしてあり硬いです。バンドソーでも切れず、ダイヤモンドヤスリで削って切りました。考えたら、リューターのダイヤモンドディスクでカットすればよかったかも。 改造ベースにしたRe460は、プラ軸受けの新型。頑張って切ろうとしたら、ぐんにゃり曲がってしまいました。焼き自体が入ってない削りっぱなし。ちょっと大きめのニッパーで楽々切れました。

旋盤の芯押しを使って先に作った軸に圧入します。チャックが固定している太い真鍮は受けジグです。フライホイールではありません。曲げないように押し込めればよいので、ドリルの主軸や万力でも良いと思います。

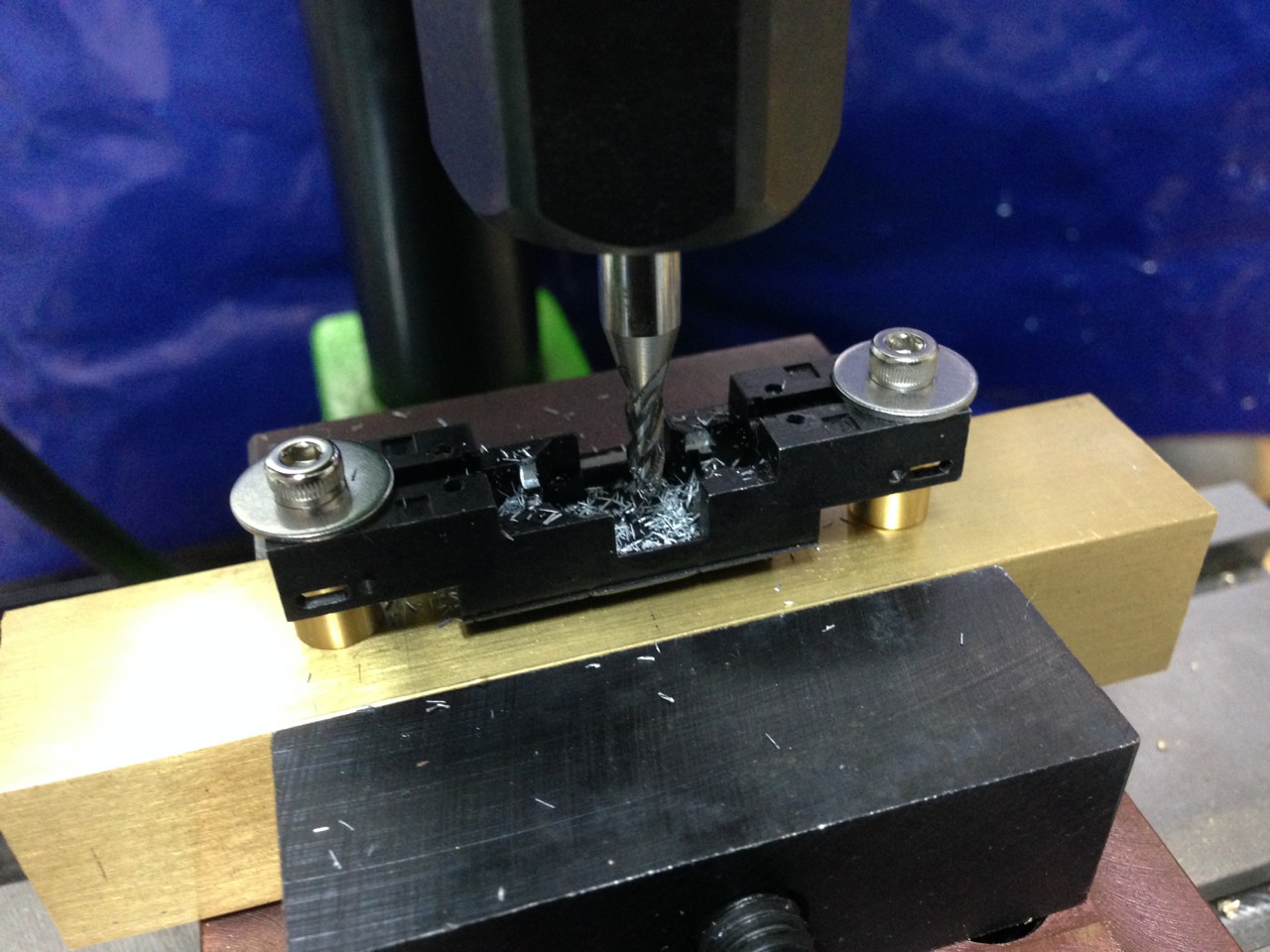

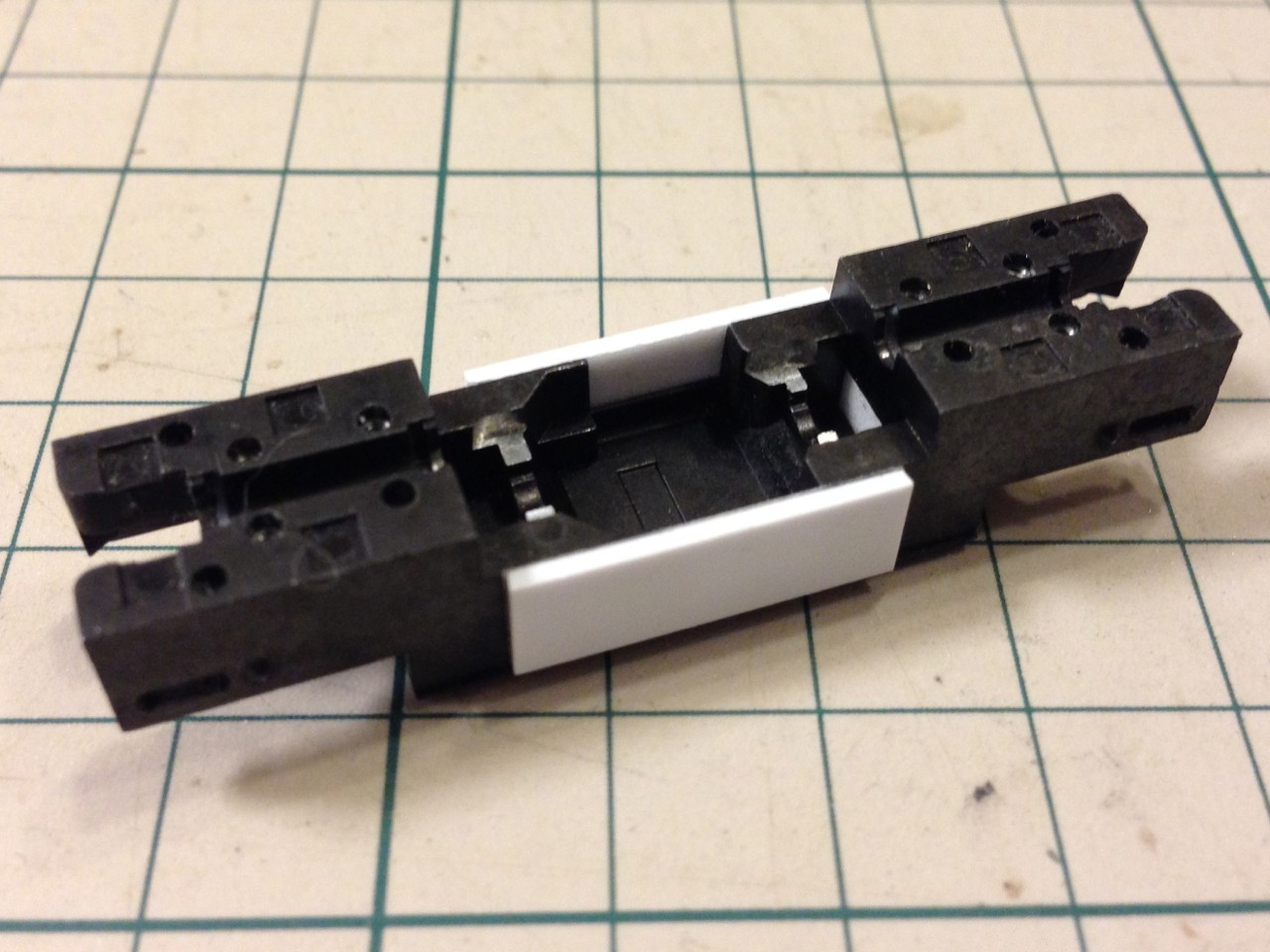

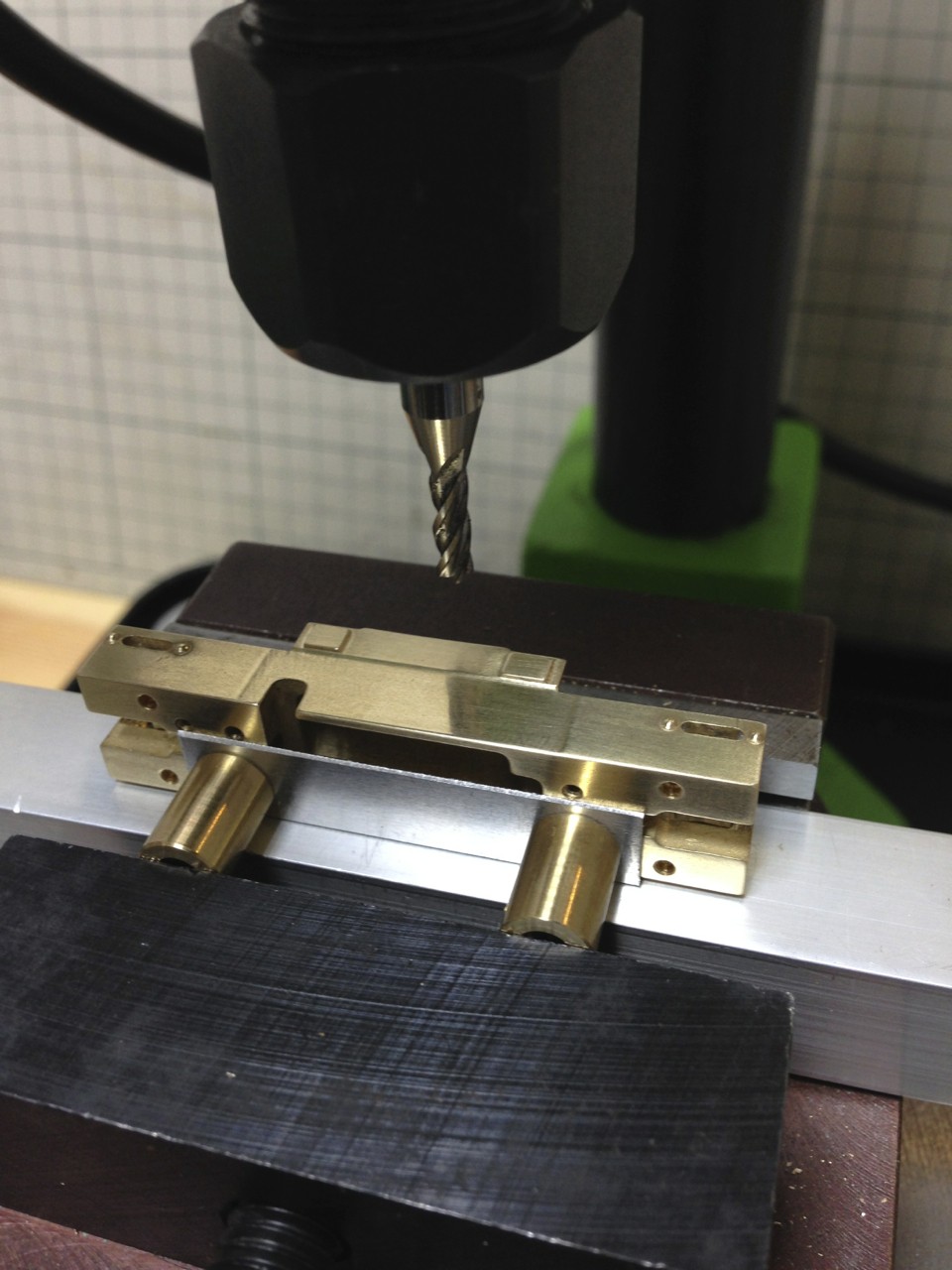

シャーシはモーターとの干渉を若干削る必要があります。固定ジグを作り、フライスで削りましたが、干渉を逃げるだけなので、リューターでカットでも良いと思います。凹部なので、さすがに手工具だと難しいと思います。

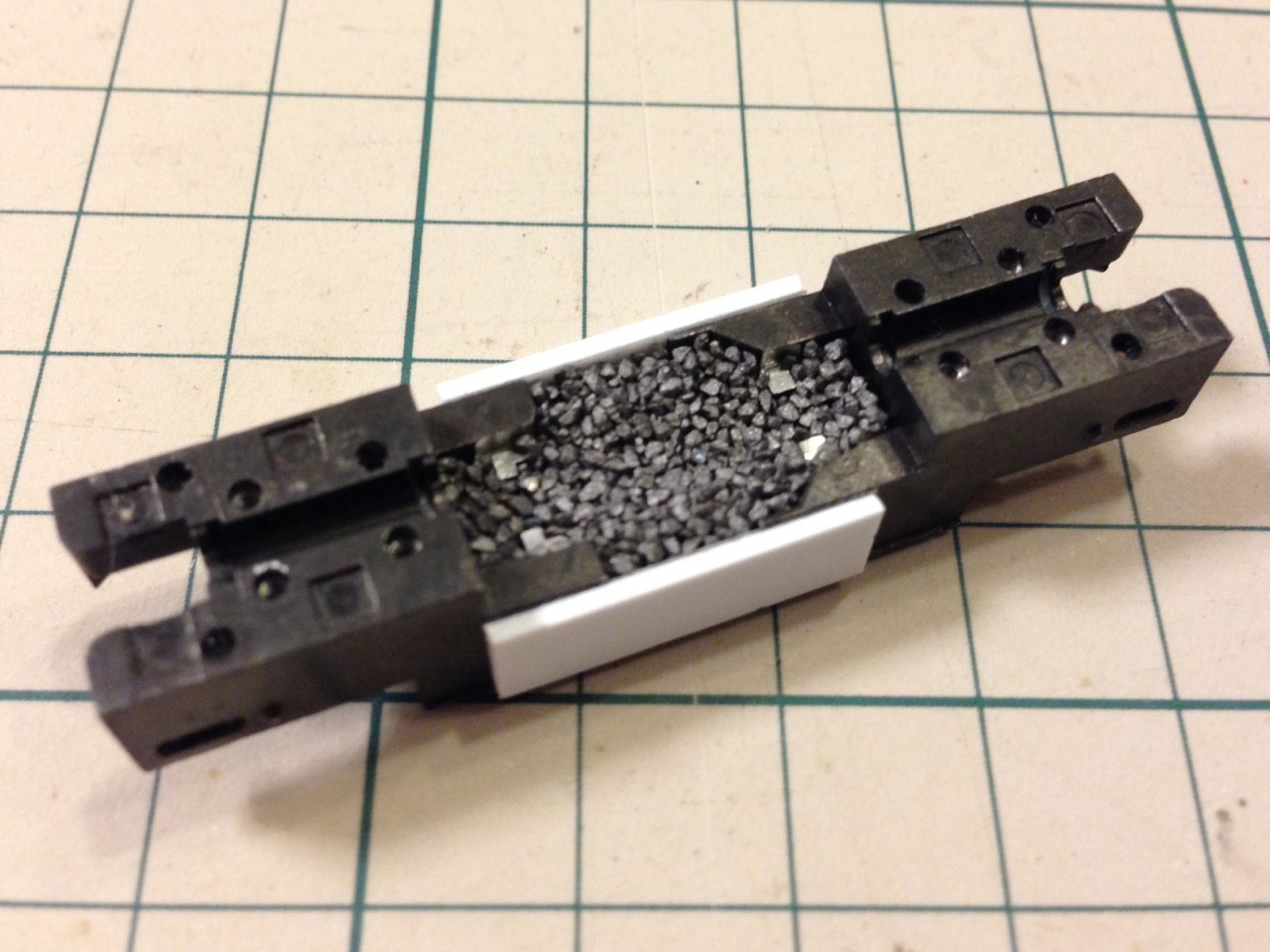

重量増しをタングステンで行いました。 比重11.3g/cm^3の鉛に対し、タングステンは19.3g/cm^3あります。金とほぼ同じ!

重量的に魅力的だったのですが、大変硬い金属であるため加工が出来ません。あきらめかけていたところ、職場にゴルフクラブ作りが趣味な方がいまして、このパウダーを教えてもらいました。ゴルフ嗜まないので知らなかったのですが、ゴルフクラブの調整では一般的に使われている模様。

プラ板で囲いを作り、バラストの要領で固定。中央はモーターを置きながら、凹になるように整えてます。Re460なので、凸になっている屋根部分にも同様に固定しています。

ロクハンのモーターでも期待以上の牽引力でした。牽引力については、重量増が効いているようです。

モーターの軸径がφ1.0のマイナス公差(実測φ0.994)で出来ており、メルクリンの軸とストレートのパイプで結合できるのがメリットです。今回の改造は、かがみさんのロクハンのモーター外販紹介がきっかけです。ウォームの軸切断で苦労したので、同梱のギアを狙って購入したのですが、結果的にモーターだけ使いました。音についてですが、モーター単体で回してmaxonやFaulhauberと比較すると、ロクハンのみジーというノイズが出ました。

もっとも、車両に組み込めばギア鳴りの方がよほど大きいので、気にならないレベルと思います。*ムービー用意したいと思います。

音以外で、コアレスに交換するモチベーションとしては、電流値が低いことが挙げられます。これにより、ブラシが保ちますからメンテフリーになりますし、集電状況の悪化にも強くなるようです。また、モーターが小型になることで、ウェイトを増やすことが出来ています。なにより、メルクリンオリジナルのモーターより安いですし、コストパフォーマンス最高です。外販に感謝です。

さて、車両に組み込みます。

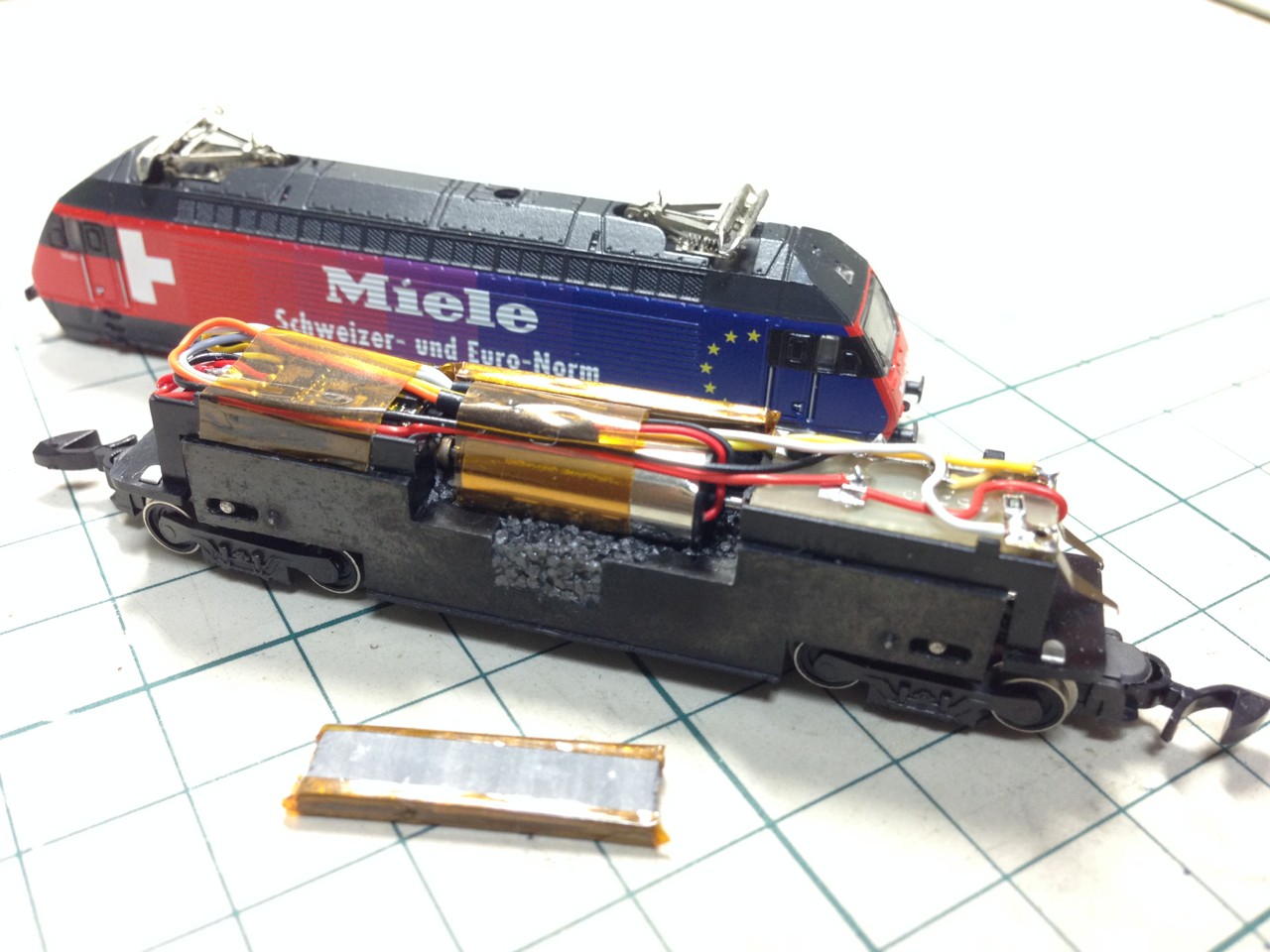

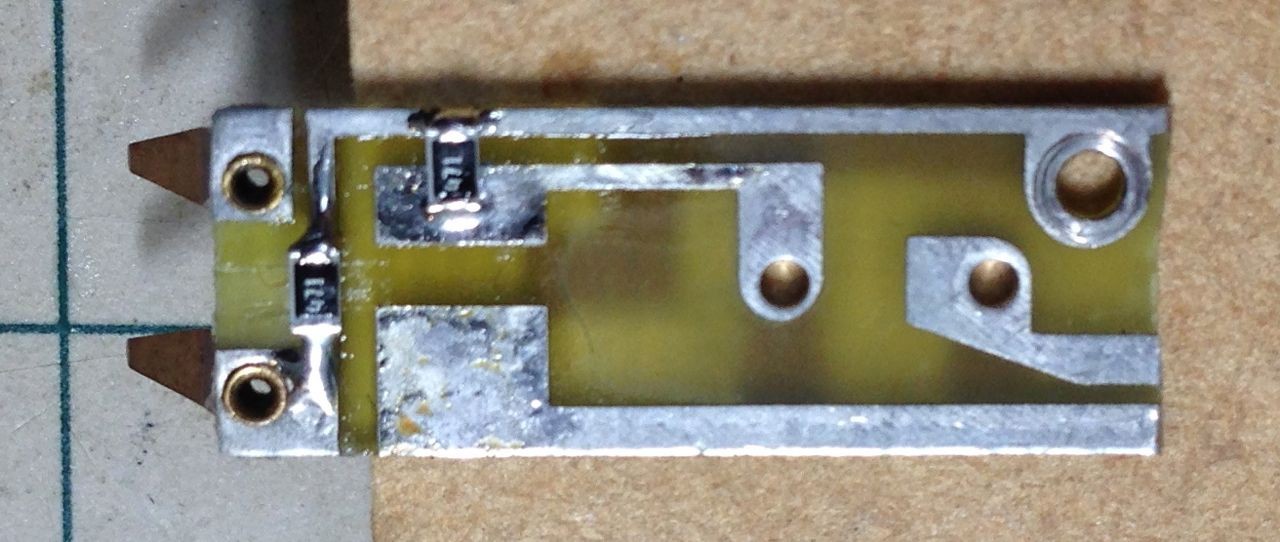

DCCはDCX75を使用しています。低速の滑らかさが好みです。コアレスモーター用にPWM周波数を上げることと、最大電圧が10Vになるよう最大値を設定します。軸部分でモーターの位置決めがされるので、ケース側はあえて固定せず、ケーブルを固定することで回転止めするだけにしています。シャーシのU溝を軸受けとして使いますので、真鍮軸部分も潤滑します。オイルでは流れてしまうので、ギアも含め全てグリスにしています。モーターの下はタングステンのウェイトを入れましたが、両サイドには鉛板をカプトンテープで保護して配置しました。シャーシに固定する前後のプラ部品はモーターを逃げてカットします。基板は、片側を残し、パターン改造して、集電の取り出しと、LED用の抵抗の配置に使います。前後のLEDは、ボディ側でLED基板同士を接続しています。

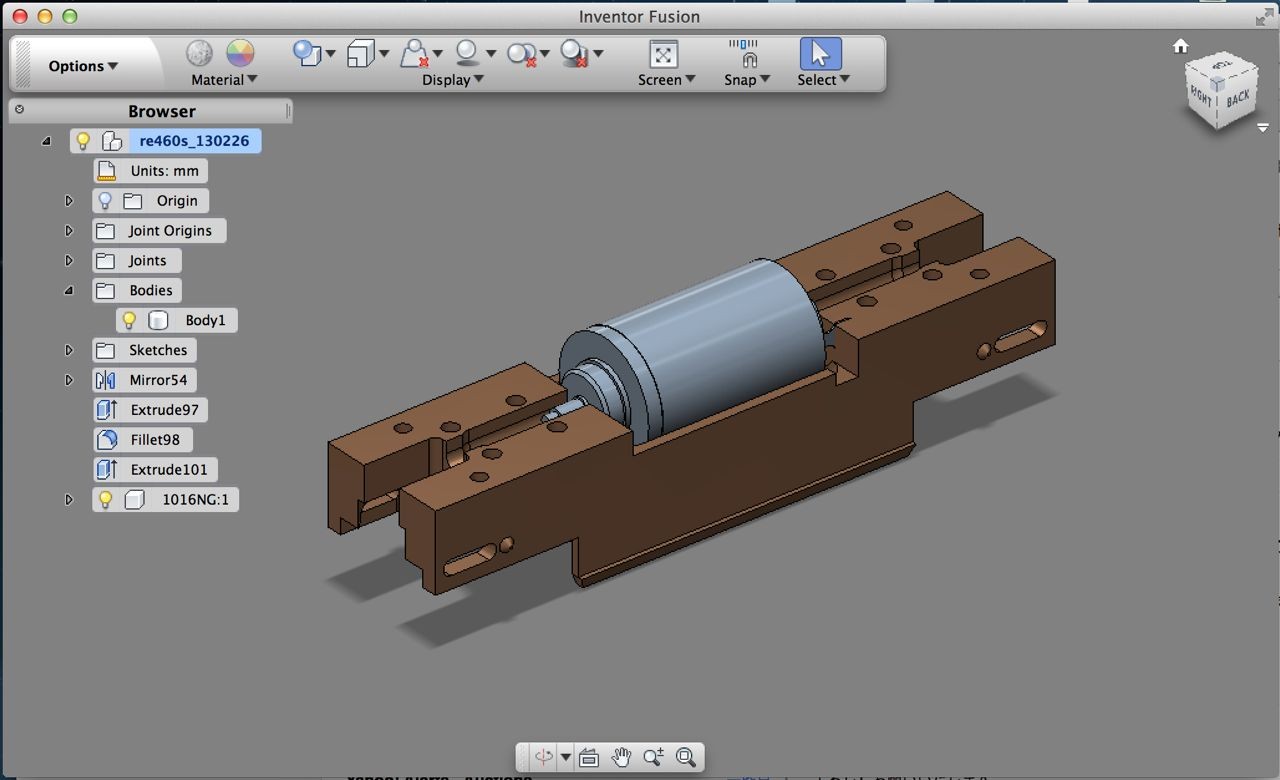

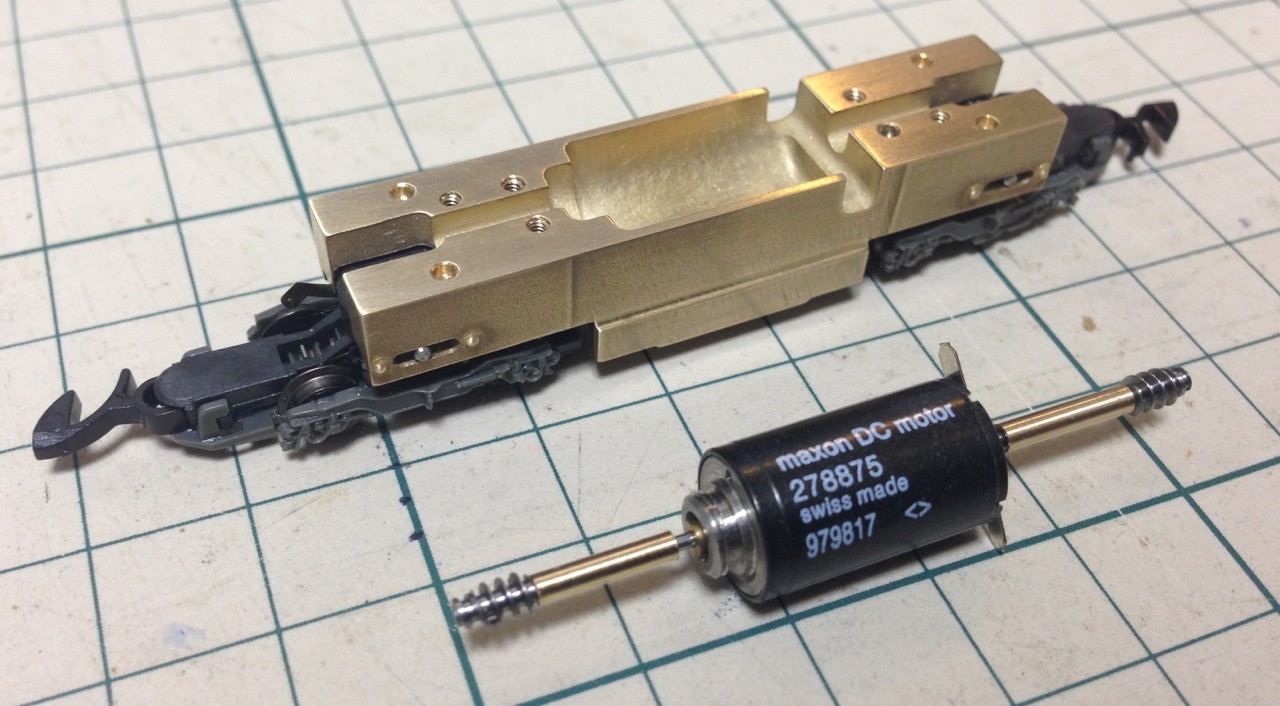

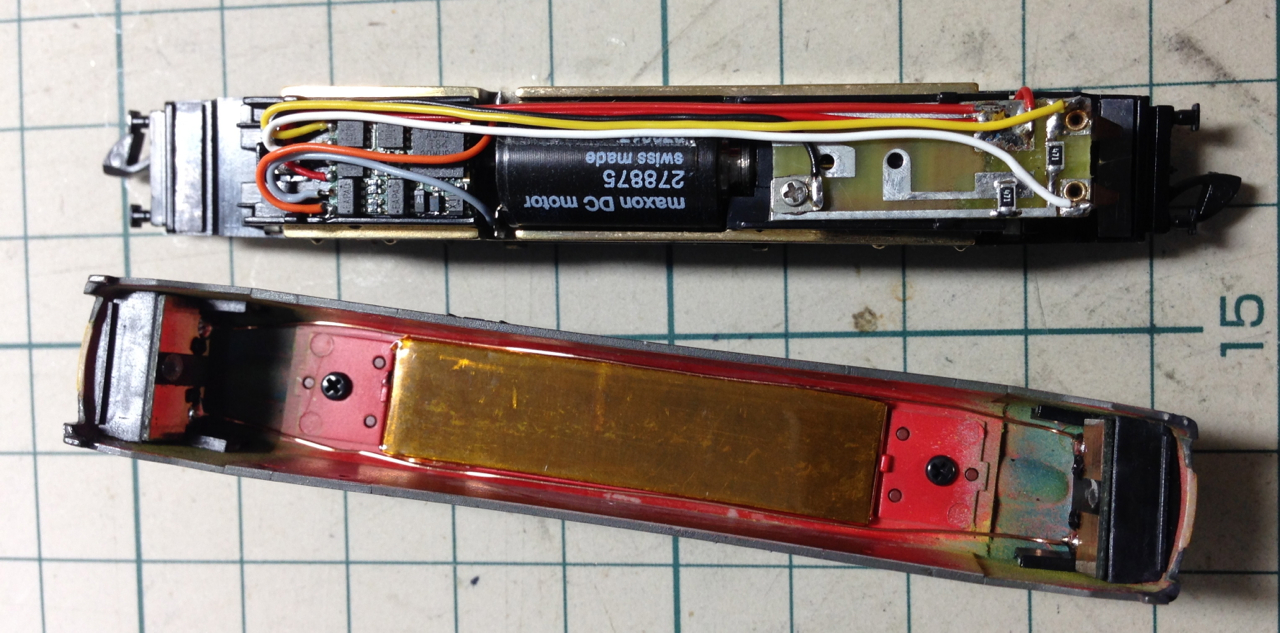

BR182では、先に書きましたとおり、真鍮でフレームを作りなおして置き換えました。オリジナルのフレームは、亜鉛ダイキャストで出来ているようです。金型で成型して、精度の要る箇所だけ切削加工がされています。置き換え品は、コアレスモーターがそのまま載る形状とし、切削加工で作るため、その他の部分もエンドミルで加工できるよう手を入れています。卓上フライスはありますが、4面加工するような腕がありません。なにより、手動で1カ所でもミスったらやり直し。そんなストイックさも時間もありません。そんなわけで、外注加工としました。

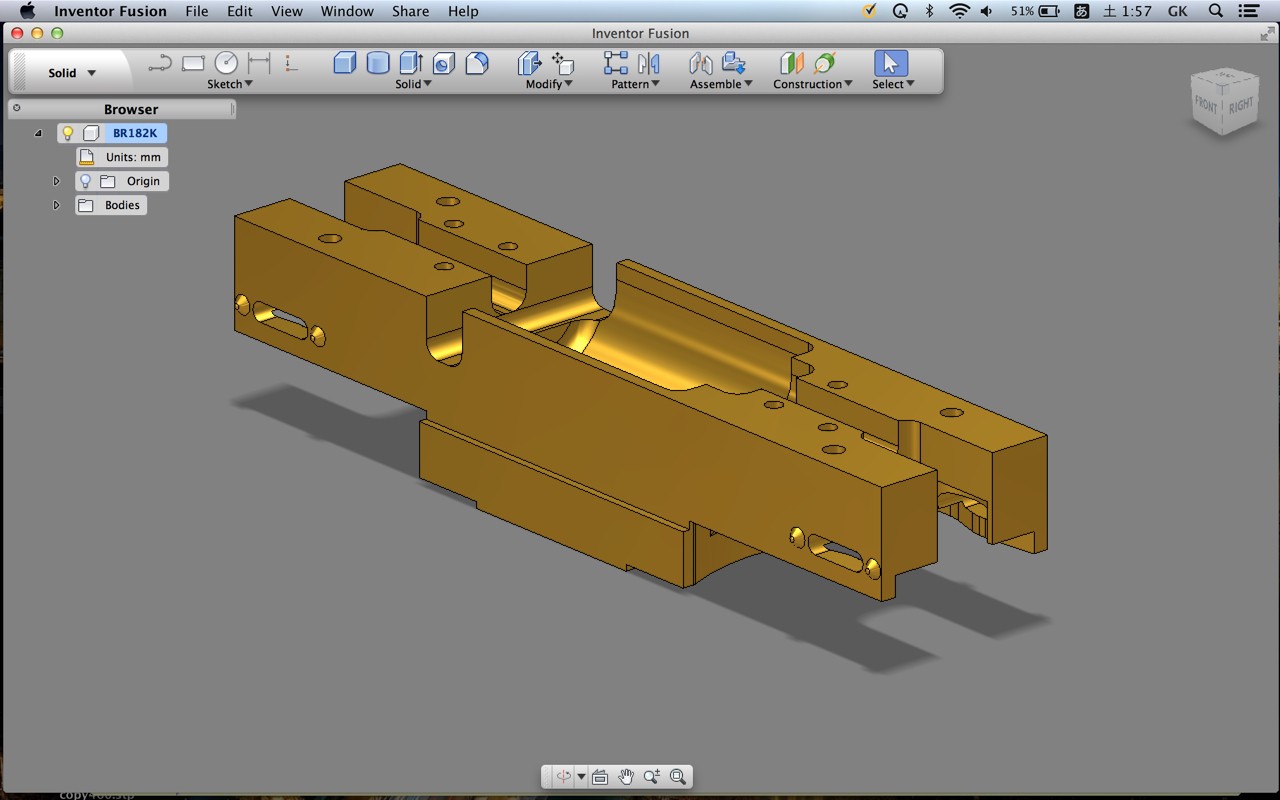

◆3Dデータを用意する

3DCADのデータを用意する必要がありますが、フリーの3DCADも増えて敷居が下がりました。私は本業がこっち系なので、慣れたCADがあるのですが、普段と違うCADだと勝手が違って難しいですね。モデリングとしては複雑ではありませんが、現物と寸法を合わせなければならないため、慎重な測定が必要です。当初、Re460とBR182で用意しておりまして、両方作るつもりでしたが、後述のコストの問題でBR182に絞りました。

質量計算させると、真鍮で28.6gと出ました。 試しに金にしてみると66g! 柔らかすぎてメカ部品としては難しいですが、どなたか作りませんか?

◆加工屋さんに外注する

データが出来たら加工屋さん選定。こんな個人の一品モノを受けてくれる有り難い工場を探さなくてはなりません。結果的には、5万円ちょっとで加工依頼できました。高いですが、個人依頼の相場としてはこれでもまずまずです。あとは海外を開拓するか。netで受けてくれるところを探しました。ロボコンや大学との取引に実績のあるところをあたりましたが、10万円~15万円の見積でした。業販価格はずっと安いですが、仕事絡めたくないですし、ここで紹介できなくなりますし。しかしいかんせん高すぎる! 加工が簡単になるよう設計変更試みましたが、コスト面ではやはり4面加工がネック。ロボコンなどなら設計変更して回避するところですが、置き換え前提では4面から減らせませんでした。そんな中で、CNC削りっぱなしで(精度保証無しだけど)5万円程度で受けてくれるところが見つかりました。CNC前提となったので、モーター受け部分を半円状の受けにしました。(手作業では困難なので、他での見積時はコの字の溝にしていました。)

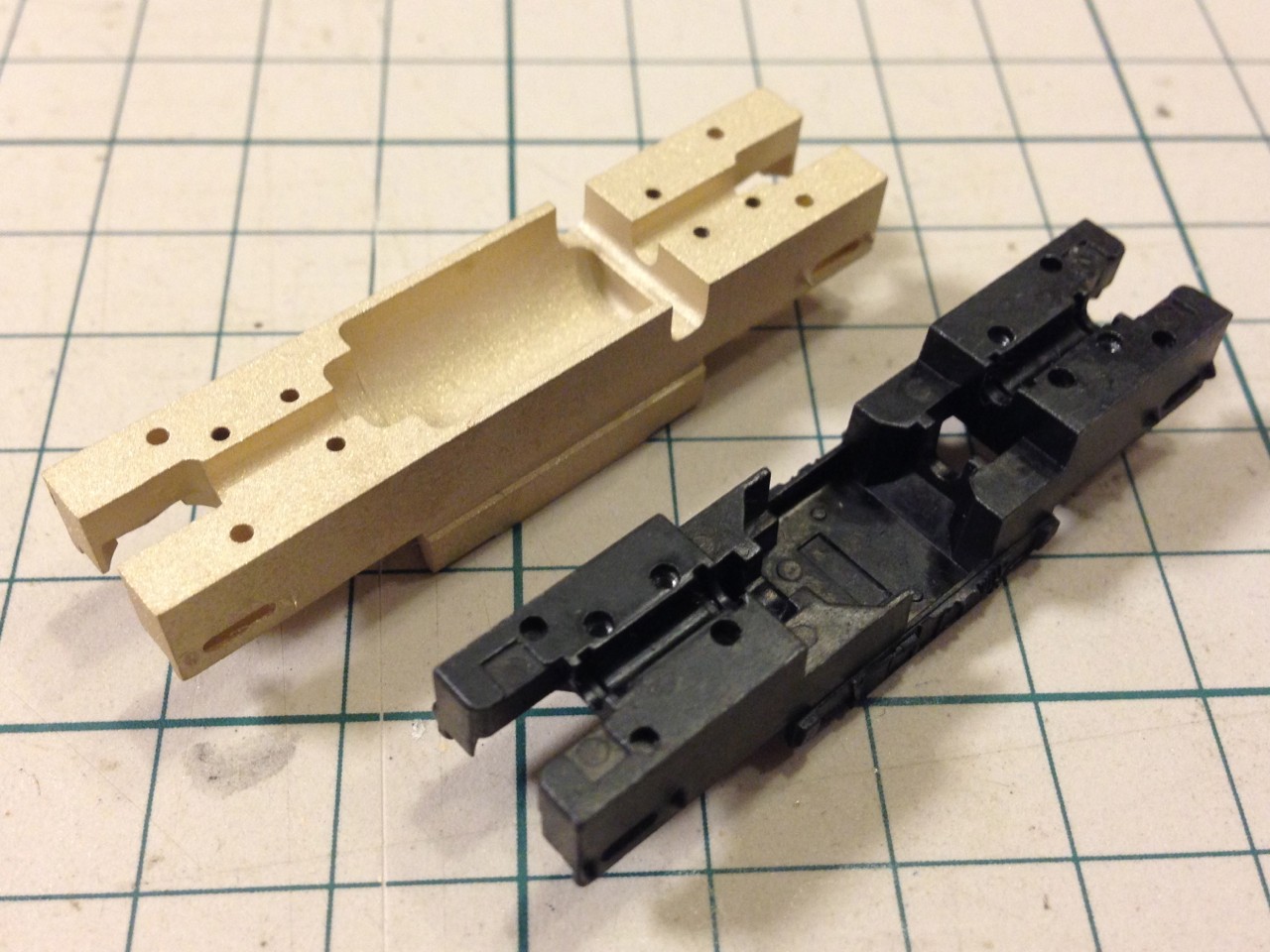

◆加工品来る!

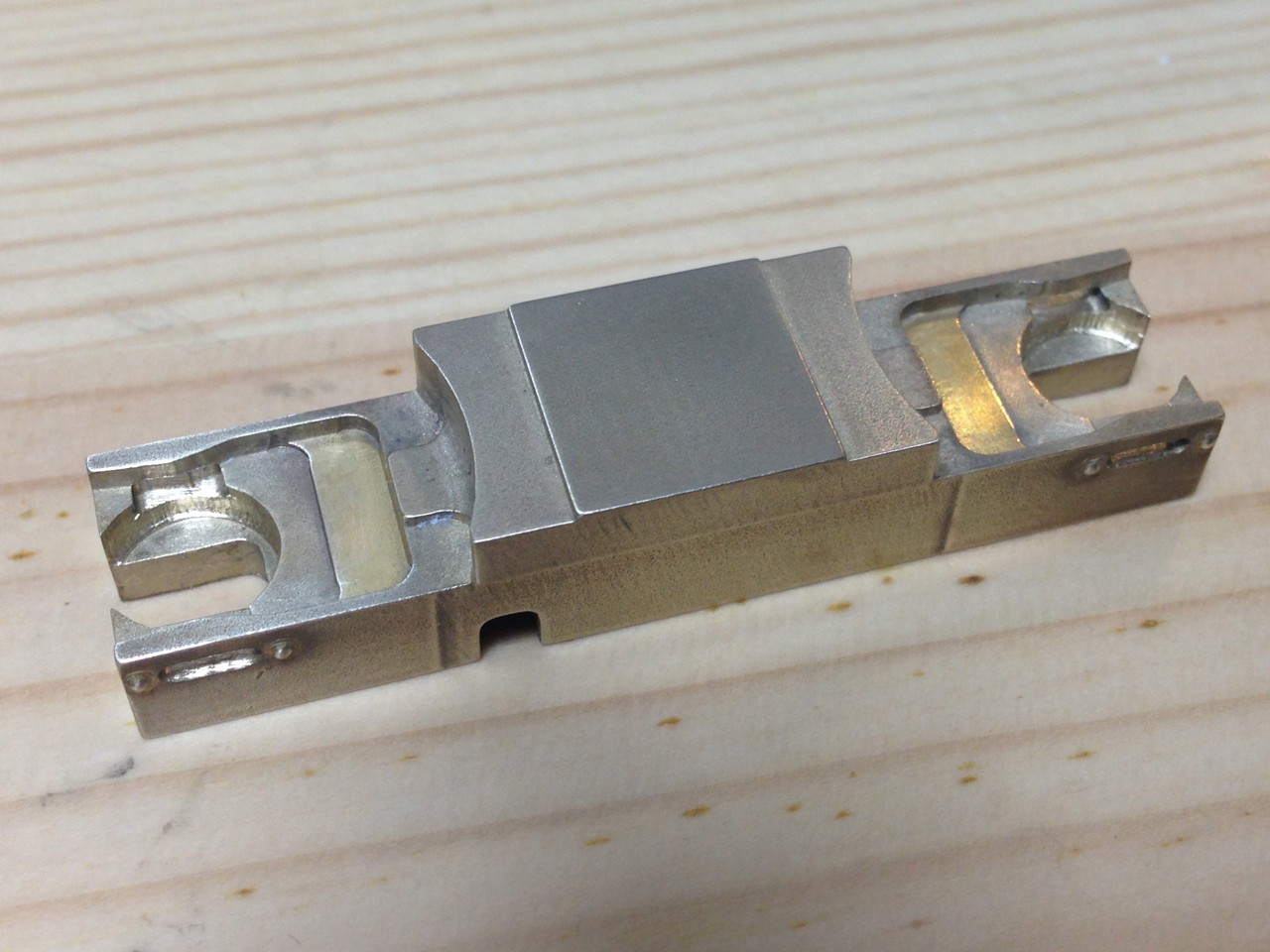

データを送って、3日で出来るそうです。これは早いです。値段も見込みの倍はしていますし、ラインゴルトだったりTEEが買えそうなお値段で、迷っている時間のほうがよっぽど長かった。快削黄銅(C3604)が鉛の関係で最近の工場では使えなくなり、六四黄銅(C2801)となりました。仕上げはビーズブラスト指定しておいたので、つや消し。

◆追加工

受け入れで測定をします。重量はCADの計算どおりの28.6gでした。外形は1/100くらいで合っている。穴部は-0.1~-0.15くらい小さく仕上がっています。安全を見て削りすぎないようにしているようです。台車のピンを受ける長穴、台車を受けているφ8の穴が問題に。

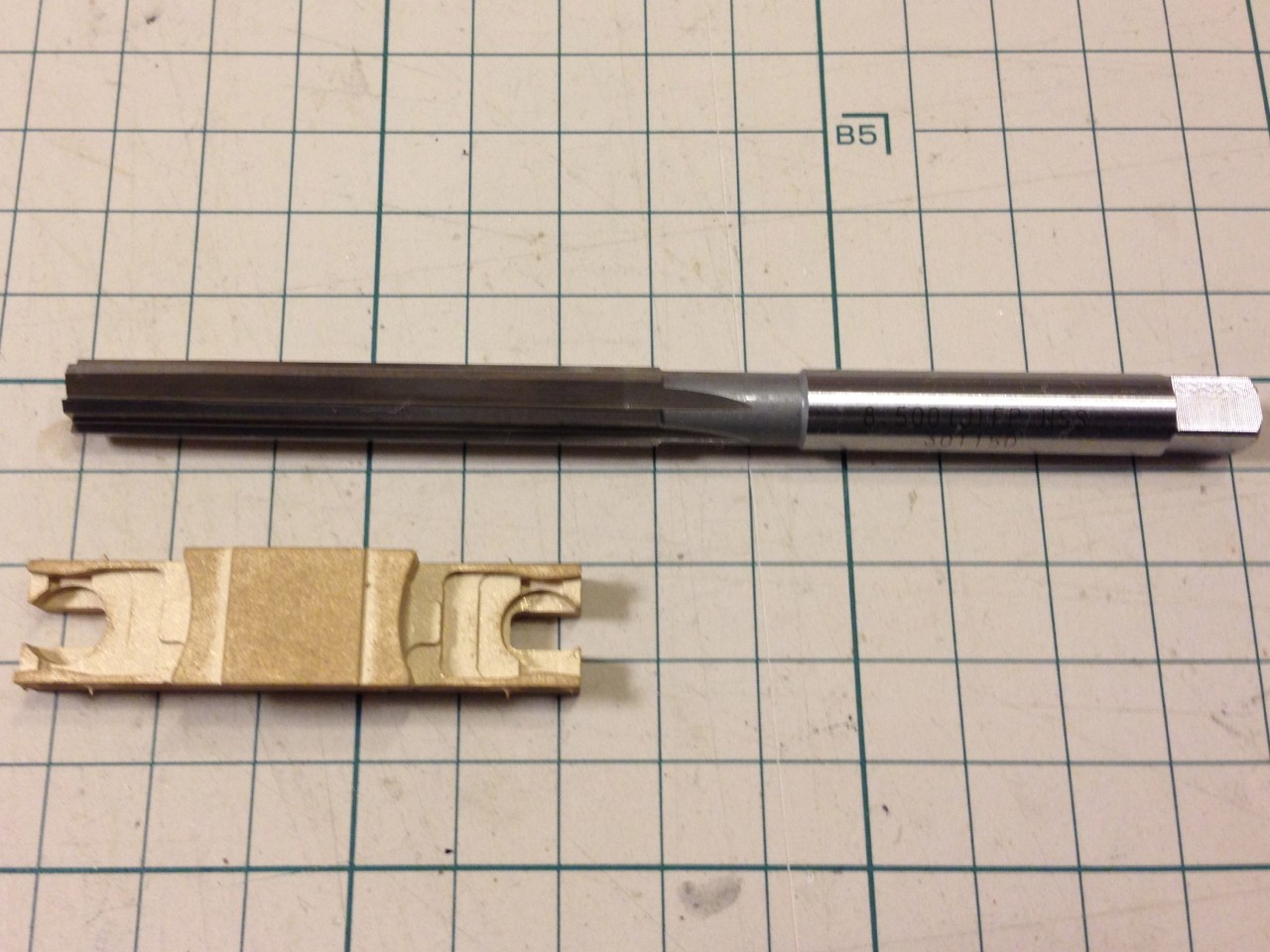

ピンを受ける長穴は、薄手のダイヤモンドヤスリで軽く削ってすぐ直りましたが、φ8の方がφ7.8台になっているのが問題。きつくて台車が入らない。しかも貫通穴ではないので、ドリルで拡大はムリ。ストレートリーマーも先端部がテーパーになっているのでφ8ジャストではない。仕方なくテーパー計算して、ちょっと大きめですがφ8.5のリーマーを手配して加工。先端部がおよそφ8で仕上がる計算。

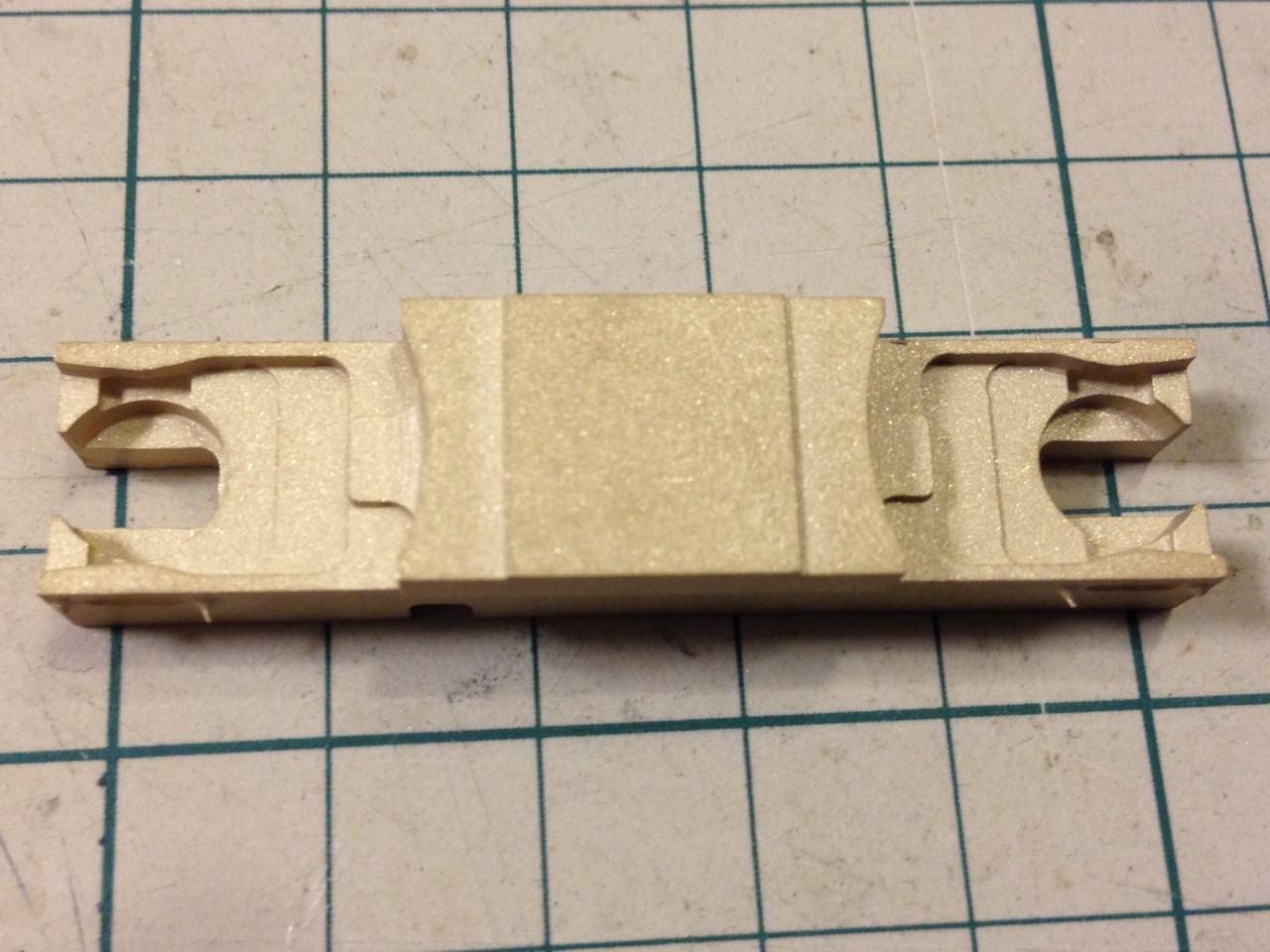

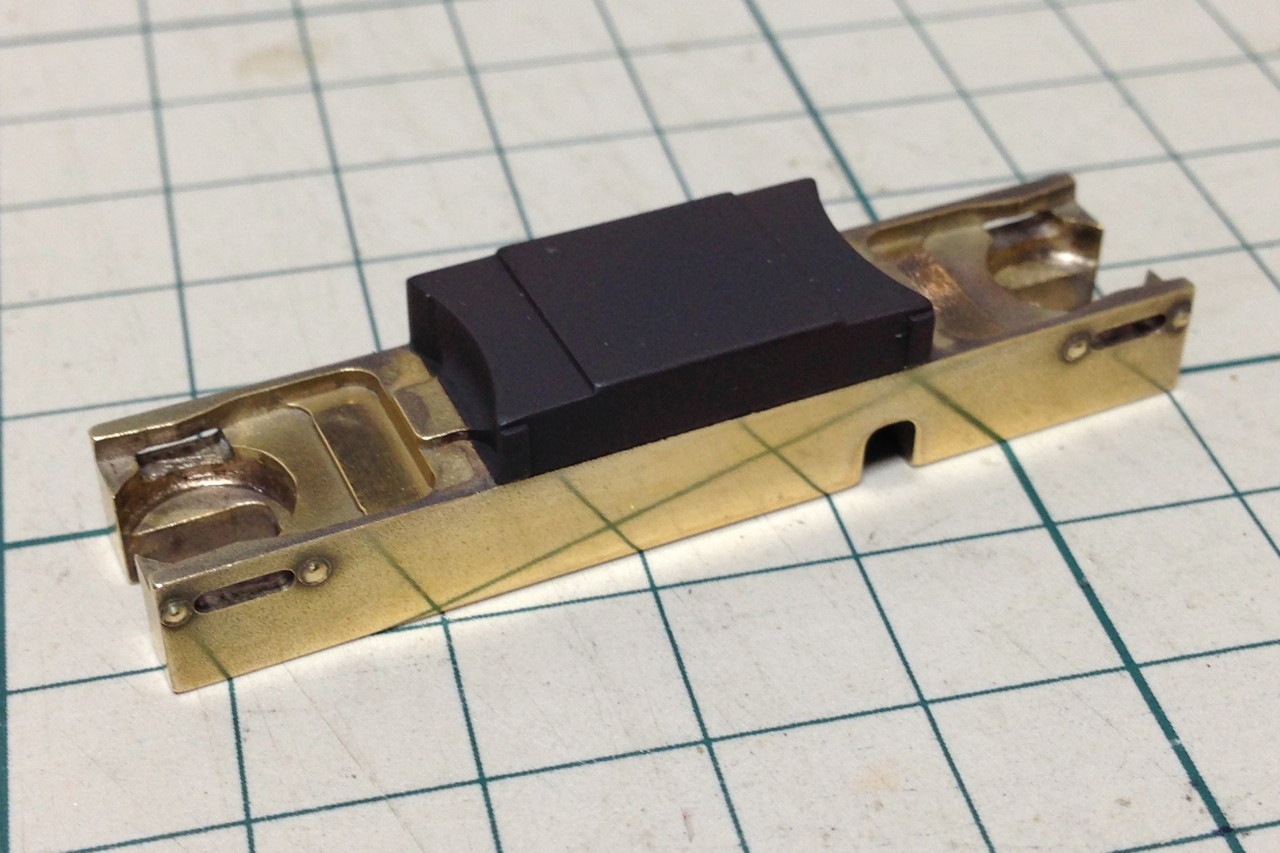

◆タップ、メッキなど。

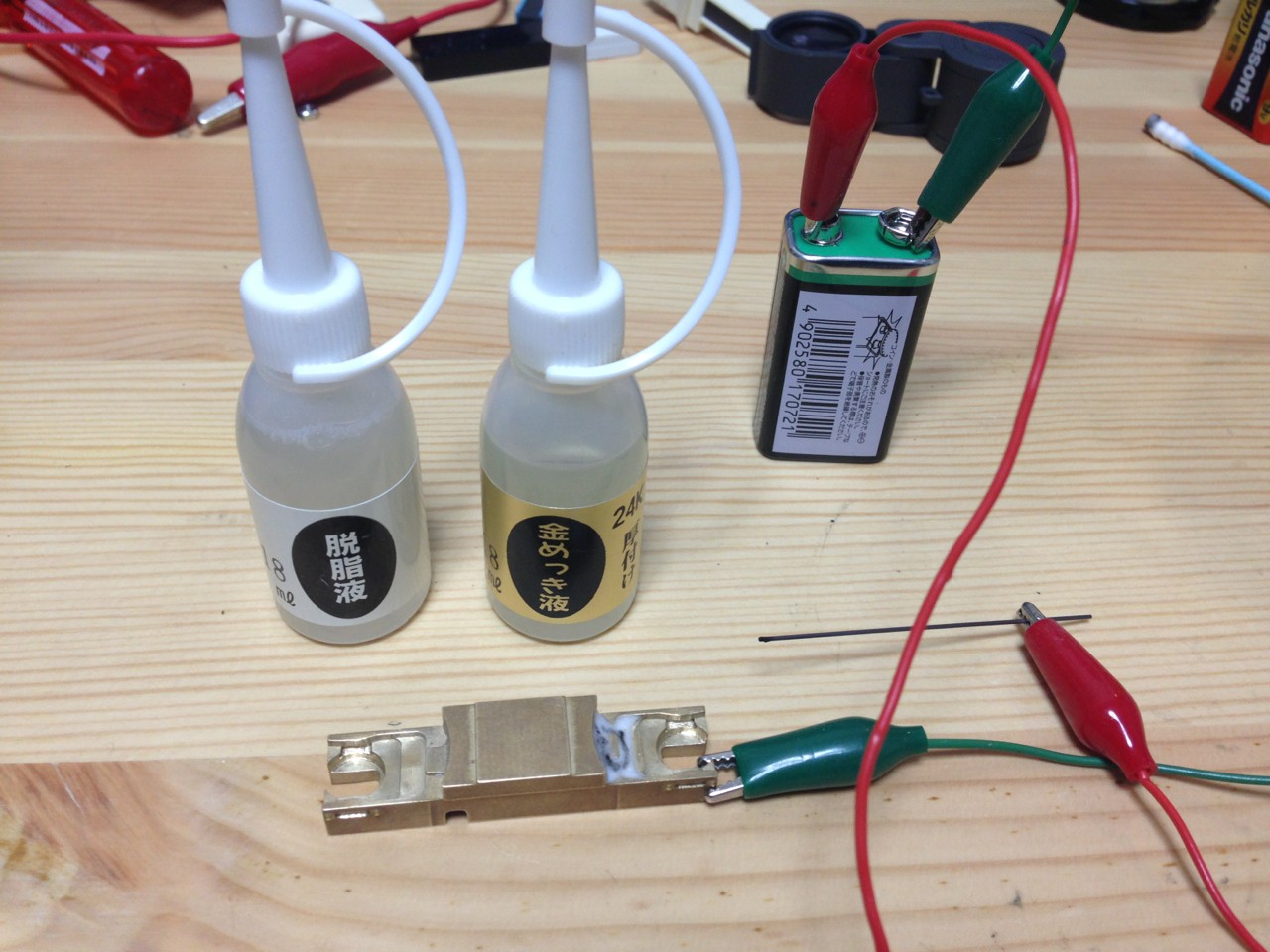

予定していた追加工もあります。ねじ穴はM1.4ですが、加工屋さんではM2までしか対応しておらず。下穴のφ1.1のみ開けてもらい、タップはこちらでやりました。先どまりなので、スパイラルタップで加工します。また、台車からの集電用に、オリジナルではニッケルメッキの板がカシメてある部分があります。これは、亜鉛ダイキャストでは容易に酸化して接点にならないからではないかと考え、真鍮であればメッキで大丈夫と見込んで一体にすることにしました。この部分を研磨して、金メッキします。ドレメルにバフを付けて、光陽社の研磨剤で磨き。メッキ工房の厚付け金メッキ液を直接塗布してメッキしています。メッキ後再度研磨。

また、床下機器の形状を作ってなかったのでフライスで削り出し。BR182は、床下機器が奥まっているのでがっつり削った方がリアルなのですが、軽くなっちゃうので程々にしています。

追加工でいじりすぎてしまったのか、ブラストした表面が酸化して色変わってきちゃいました。黒染めか、黒ペイントにしようと思ってましたが、考えたら金メッキあるし。結局、全面研磨して金メッキ。ピン角で痛いので、あえて角をダレさせてます。精度的には良くないのですが、レトロ感あり、ピアノの部品にも似て、好みの仕上げになりました。

ひとまず、キラキラの床下機器で。

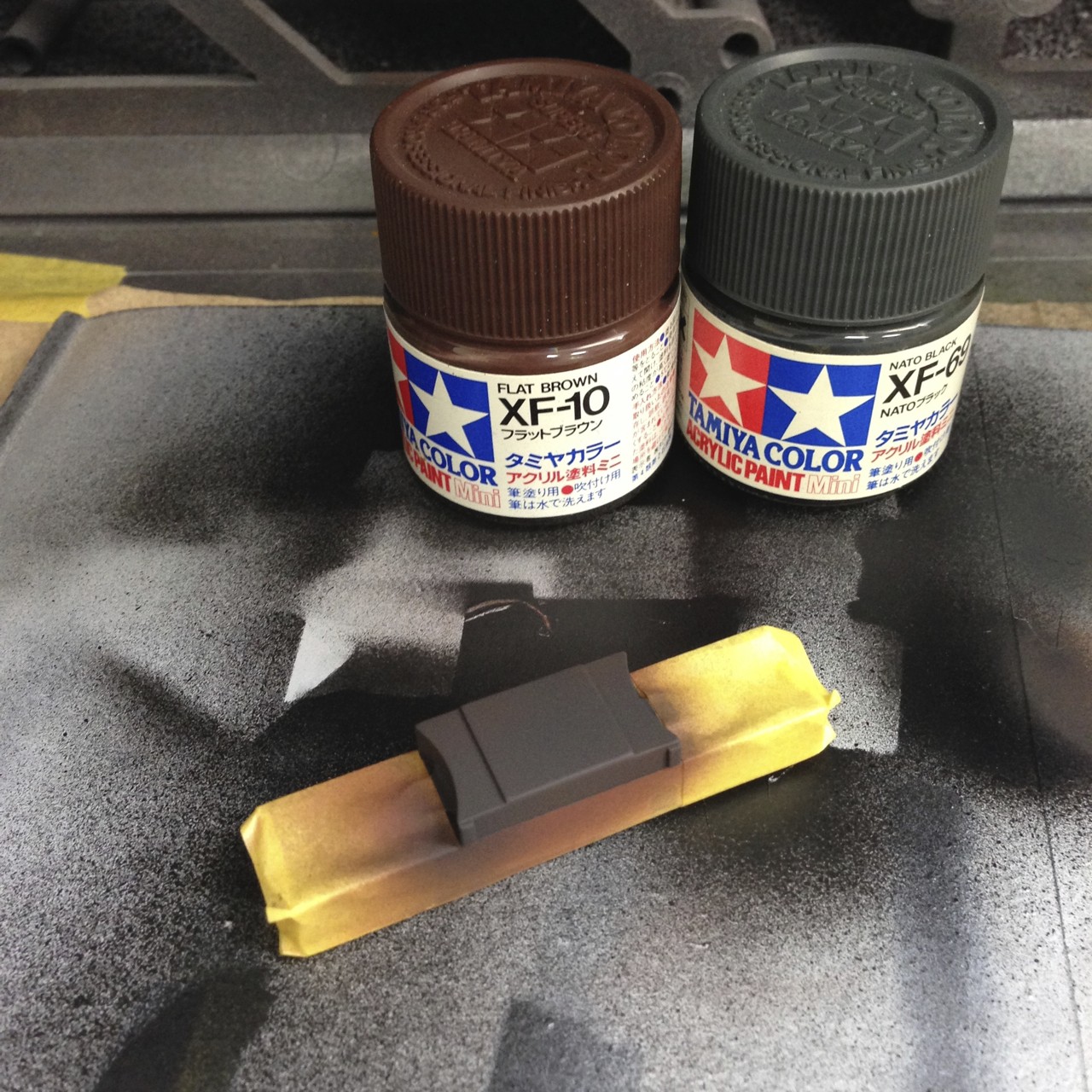

床下部分は塗装します。塗装部のみ軽くヤスリであらして、黒のサーフェイサー塗布後に塗装。

部品完成

部品が揃いましたので、組み立てに入ります。

コアレス化に限りませんが、動力部分は全部分解洗浄して脱脂しています。以前のくまどんさんの指摘が詳しいですが、メルクリンのオイルは塗布量も多すぎて良くないように思います。全バラして、リモネンを溶剤としてオイル除去(ボディは厳禁。溶けます)、アルコール等で脱脂しておきます。なお、車輪の脱脂だけでも牽引力相当UPしています。走行させていたら、レールからオイルを拾ったのか、だんだん滑りやすくなってきています。また、オイルに代え、グリース(プラスチックを侵さないもの、不拡散タイプ)を塗布して組み立てています。好みもありますが、ウォーム部は摩擦力強いので、油膜保持の意味でもグリスが良いように思います。

モーター軸は、Re460と同じ要領で旋盤加工ウォームはオリジナルを加工して付けています。

モーター受け部は、両面テープの厚さt0.2を見込み、φ10.4で作成。軸部分が接触してないことを確認しながら、両面テープで固定します。この状態で通電し、電源装置で動作確認。

ヘッドライトへの給電のため、オリジナルの基板を加工

片側のみ残して切断します。元の抵抗は除去、470Ωの抵抗を2個追加。左側の抵抗は、下のパターンカットして挿入しています。

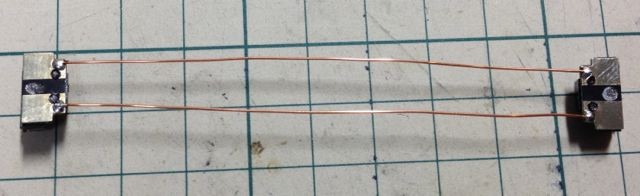

上記の通り基板を片側のみにしてしまうので、LED基板は並列接続します。写真ではφ0.4のUEW(ウレタン線)でしたが、ちょっとコシが硬すぎたので、φ0.32に替えてから組み込み。

DCX75を組み込みます。前後の樹脂パーツから出ている集電端子の配線がポイント。左側の露出している端子から赤いケーブルで右の基板へ配線。右側の基板の下にある端子は、パターンを介し、裏面から表面へ赤いケーブルで配線。ここへ、DCX75の赤ケーブルも接続。黒ケーブルはラグ端子を付けてネジ止め箇所へ接続。ヘッドライト用の白と黄はそれぞれ板バネへ。(ただ、極性逆だったので、撮影後に白と黄を入れ替え)モーターの表面に両面テープを貼って、配線を並べてまとめています。ボディの内側には、カプトンで保護した鉛板を追加。パンタグラフのねじは頭小さい物に交換。

動力完成。CV値の書き込み、テスト走行等を実施。コアレスのためPWM周波数変更。

以前写真だけUPしましたが、ボディはリペイントしてハンガリー国鉄(Mav マーヴ)1047仕様としています。スカート部分はマスキングして微細な文字を残しています。デカールは、フリーのロゴデータを入手。イラストレーターとALPSのプリンタMD-5500で作成しています。

以上で、50g級の機関車2種類が完成。

コメント

はじめまして。客車12両を引いて勾配登るのはすごいですね。

SZL製のRe4/4 IIも50gありますが、トラクションタイヤ無しでもかなり牽引力があります。客車は大体同じ重さなんですが、貨車は金属製とかだいぶ重さが違うので長編成にする場合は重いものを前の方にして・・とかしないと脱線することが多いです。平坦なら問題ないのかもしれませんが。